Yalın üretim, imalatta 7 temel israfı ortadan kaldırmayı amaçlar. Peki nedir bunlar, gelin birlikte göz atalım.

Yalın Üretim Nedir?

İmalatta 7 Temel İsraf – Yalın Üretim ilk olarak Japon endüstri mühendisler Shigeo Shingo ve Taiichi Ohno tarafından Toyota için oluşturulan model, yani Toyota Üretim Sistemi* 3 temel madde ile tasarlamıştır. Bunlar; Muda, Muri ve Mura’dır. 3 farklı perspektiften israfı önleyici tedbirler ve optimizasyonlar sunan bu üretim sisteminin detaylarına aşağıda değineceğiz.

Sonraki yıllarda John Krafcik (günümüzde Google’ın otonom araç geliştirme firması Waymo’nun CEO’su), bu yöntemi yorumladığı 1988 tarihli bir yazısında Yalın Üretim (Lead Manufacturing) terimini ortaya atmıştır.

Yalın Üretim Ne Amaçlar?

Sarfiyatı azaltıp verimi artırma, daimi gelişim, ürün ve üretim hattı standardizasyonu gibi konular insanoğlunun hep üzerine düşündüğü ve fikir sahibi olduğu konulardır. İmalatta birçok israf alanı olduğu gibi tasarruf yapılabilecek alanlar da mevcuttur. Yalın üretim, bunu mümkün kılmak için israfa, aşırı veya gereksiz yüke ve dengesiz dağıtılan iş yüküne işaret eder.

Yalın Üretimin Geçmişi

İsrafı azaltıp verimi artırma konusu Amerikan mühendis Fredrick Taylor ve hepimizin çok iyi tanıdığı Henry Ford tarafından gözlemlenip kaleme alınmış, akabinde Japon endüstri mühendisleri Shigeo Shingo ve Taiichi Ohno tarafından 1930’larda Toyota için Toyota Üretim Sistemi olarak tanımlanmış bir üretim metodudur.

Henry Ford demişken, minimum israflı seri imalat ve bol maaşlı seri tüketimi yalın (ve standardize) üretim sayesinde bir araya getirdiğimizde “parti kur, oy verelim” seviyesinde bir refah seviyesi ortaya çıkmış ve “kısa süreli ve konforlu kapitalizm modeli” diyebileceğimiz Fordizm ortaya çıkmıştır.

Kısacası, Ford gözlemliyor ve yazıya döküyor, Ohno geliştirip uyguluyor ve son olarak Krafcik konuyu toparlayıp makalesiyle literatüre geçiriyor.

Toyota Üretim Sistemi

Tam zamanında üretim adı verilen, üretim hattındaki süreleri kısaltarak müşteri, tedarikçi ve ihracatçıya “en uygun süreyle ve en uygun sürede” ürün sunmayı hedefleyen metodolojidir. Muda (israf), Muri (aşırı yük) ve Mura (dengesizlik) kavramları, Toyota yalın üretim sisteminin temelini oluşturan kavramlardır. Boşa giden her türlü kaynağın yol açtığı israfın çeşitlerine işaret ederler. Kısaca onları da açıklayalım:

Muda

Muda, kısaca israf demektir. Katma değer sağlamayan faaliyetler neticesinde ortaya çıkan kayıp veya israftır. Zaman, para ve diğer kaynakların boşa kullanılması sonucu oluşan kayıptır.

Muri

Muri, kısaca aşırı yük demektir. Aşırı yük bindirilmesi sonucu hem insan hem de makinelerdeki gereksiz iş yükü, kalite faktörünü de etkileyerek, israfa neden olur. Taiichi Ohno’nun tasarladığı üretim modeli, sadece ihtiyaç duyulan zamanda ve ihtiyaç duyulan miktarda üretilmesini önerir.

Mura

Mura, üretim hacmindeki değişiklik ve dengesiz dağılım demektir. Örneğin, imalat hacminde yapılan değişiklikler veya dengesiz iniş ve çıkışlar hem çalışanın verimliliğini azaltır hem de makinelerin arızalanma ihtimalini artırır. Buradan doğan aşırı yük, Muri için de negatif bir parametredir.

İmalatta İsraf Nedir?

Bu yazıda ele aldığımız israf, firmaya değer katmayan her şeyi ifade eder. İmalatta birçok israf alanı olduğu gibi tasarruf yapılabilecek alanlar da mevcuttur. İmalat süreçlerini iyileştirmek için izlenmesi gereken bu yöntem yalnızca büyük ölçekli imalat yapan dünya devi otomotiv firmalarına ilham veren değil, küçük ve orta ölçekli işletmelerin ve departman yöneticilerinin de kendine pay çıkarabileceği detaylara sahiptir.

Örnek olarak deneyimli EDGECAM kullanıcıları ve operatörler, EDGECAM’in değişen ihtiyaçlarına yanıt verdiğini ve imalat süreçlerine olumlu etki ettiği söylüyor. Detaylı videoyu izlemek için tıklayınız.

İmalatta 7 Temel İsraf

İmalat aşamasında teknolojinin verimli kullanılması yalnızca altyapınızı güçlendirmekle kalmaz, gereksiz sarfiyatın da önüne geçer. Yalın düşünce yöntemi, israfları ortadan kaldırma amacıyla israf türlerini anlatan bir felsefedir diyebiliriz. Dolayısıyla bizim de METROPOLSOFT olarak sunduğumuz çözümler, tüm imalat aşamalarında ihtiyacınız olan yazılım ve mühendislik desteğini alırken tasarruf etmeniz üzerinedir.

İşte sizin de işletmenizde olabilecek 7 temel israf:

1) Hatalı Üretim

Hatalı üretim veya ürünün tamiri israftır.

Hatalı üretim yapmak hem operatör hem tasarımcı hem de kalite kontrol gibi insani sebeplerden olabileceği gibi makine veya yazılım kaynaklı da olabilir. Bu noktada seçeceğiniz makine kadar yazılım da önemli rol oynar ve bu yazılıma yapacağınız yatırımın işletmenizde oluşturacağı fayda hem süreklilik hem de rekabet açısından çok önemlidir.

Sunduğumuz çözümlerden SOLIDWORKS PDM ile imalata gidecek verilerinizin her zaman en güncel veriler olduğundan emin olur ve bu sayede iletişim kaynaklı imalat hatalarını ortadan kaldırmış olursunuz.

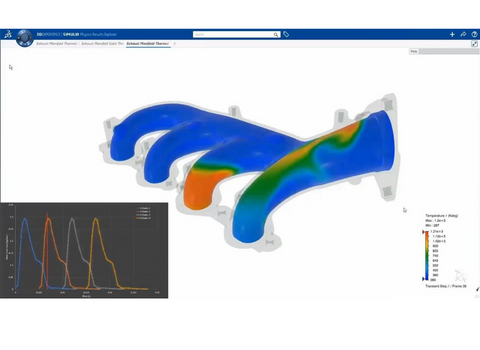

Freze, Torna, Mill/Turn, 4/5 Eksen ve Tel Erozyon gibi imalat süreçlerinizi güçlendiren ve optimizasyon sağlayan EDGECAM yazılımı sayesinde de hatalı üretimi henüz ilk adımlarında, insan faktöründen bağımsız bir şekilde önleyebilirsiniz.

2) Aşırı Üretim

Gereğinden fazla veya erken üretim israftır. Aşırı üretim, diğer 6 israfı da beraberinde getiren bir israf türüdür. Sermayenizin büyük bölümünü siz hiç farkında olmadan alıp götürür. Örneğin; depolama, boşa giden malzeme, makinelerin çalışma maliyeti, personelin çalışma maliyeti, gereksiz nakliyat/ulaşım … gibi.

3) Fazla Stok

Birim iş için gereğinden fazla stoklanan tüm envanter israftır. Stokunuzu akıllıca yönetmiyorsanız, bunun başınıza gelme ihtimali çok yüksektir. Stok tutulan tüm envanterin zamanı gelip nakliye edilene kadar size çıkarttığı, genelde göz ardı edilen, ciddi bir masraf vardır. Bunun için ihtiyaçtan ve talepten fazla stok yapılmaması elzemdir.

4) Bekleme

Tasarımın hızlıca imalata alınmasını beklemek, makinenin işlemini bitirmesini beklemek, tamiri için beklemek ve nakliyesi gibi süreler hiçbir fayda yaratmayan sürelerdir.

Büyük üreticilerde bazı makine hataları dahi öngörülebilir veya hızlıca yenisiyle değiştirilebilir fakat bilgisayar destekli imalat yaparken CAM kaynaklı bir sorun yaşarsanız, süreç tasarım aşamasına kadar gerileyebilir ve bunun doğuracağı israf, işletmenizin ölçeği ne olursa olsun, çok maliyetli olur.

EDGECAM ve WORKNC ile entegre çalışan Designer uygulaması bu noktada israfı minimuma indirmenize yardımcı olur. “CAM için CAD” sözüyle ortaya çıkmış olan Designer, siz tasarımınızı yaparken, aynı anda CAM için tüm işlemleri arka planda hazırlar. CAD bittiğinde CAM de bitmiş olur.

Makinelerin işleme süresini beklemenin de israfa yol açtığını belirtmiştik. Hızlı hesaplama süreleri ve takımyolunu efektif kullanarak WORKNC ile makinelerin bekleme ve işlem sürelerini optimum seviyeye getirebilirsiniz. Böylece bekleme israfından kurtulmuş olursunuz.

5) Gereksiz İşlemler

Katma değer yaratmayan iş adımları israftır. Üründe olması beklenmeyen bir özellik eklemek örnek verilebilir. Bu hoş bir detay gibi görünse de imalat sürecinde bir karşılığı yoktur.

Bu, yazılım yatırımları yaparken göz önünde bulundurması gereken önemli bir detaydır. Çünkü bir yazılım sizin gereksiz işlemlerinizde tasarruf ettiriyorsa, aslında israfı önlüyor demektir. Burada olduğu gibi mesele tamamen bakış açısıyla alakalıdır.

6) Gereksiz Taşıma

Kişi veya birimlerin (ham madde, ekipman, mamül vb.) süreç içinde hareket etmesi/nakliyesi de israfa neden olabilir. Çünkü taşıma, ürüne hiçbir değer katmazken, gerçekleşmesi gereken önemli adımlardan birisidir. Bekleme ve aşırı üretim, bu noktada maliyetleri artıran faktörlerdir.

7) Aşırı Hareketler

Üretim hattında veya iş ortamında iyi organize edilmemiş alanlarda meydana gelen gereksiz makine ve insan hareketleridir. Her ikisi de hem personel hem de makinelerde ek aşınma ve yıpranmaya neden olur.

Sonuç

Netice itibariyle, sizin imalat süreçlerinizdeki israfı ister 3 maddeye ister 7 maddeye göre sınıflandırın, burada değişmeyen meselenin israf olduğunu fark edip iyileştirmeye ve ortadan kaldırmaya yönelik harekete geçmek sizin elinizdedir. İşletmenizde sizi ve işinizi hedefe götürecek, değer katan faaliyetlere odaklanın. Bu konu sadece işletme sahibinin değil, bu süreçleri yöneten uzmanların ve operatörlerin de tasarrufundadır. Unutmayın, farkında olmadığınız bir problemi asla çözemezsiniz.

Şu an farkındasınız. Durmayın, harekete geçin.

Geleceği Şekillendirenler

- Ufuk Kontrol Araçları

- Omega Kalıpçılık

- Tepe 5 Eksen CNC

- Karabudak Makine

- Mercan İmalat

müşterilerimizin başarı hikayelerini izlemek için tıklayınız.

Kaynaklar:

- Dergipark: https://dergipark.org.tr/tr/download/article-file/802286

- Vikipedi: https://tr.wikipedia.org/wiki/Yal%C4%B1n_%C3%BCretim

- Toyota Üretim Sistemi*: https://en.wikipedia.org/wiki/Toyota_Production_System

- John Krafcik’in Makalesi: https://edisciplinas.usp.br/pluginfile.php/5373958/mod_resource/content/4/krafcik_TEXTO_INTEGRAL.pdf

- Fordizm: https://tr.wikipedia.org/wiki/Fordizm

Diğer Yazılar